Современные возможности производства полимерных композитных материалов в Республике Крым.

Композитные материалы с заданными свойствами для судостроения и морского приборостроения

Организация: АО «КТБ «Судокомпозит» Конструкторско-технологическое бюро «Судокомпозит» имеет более чем 60-летнюю историю специализации на производстве изделий из полимерных композиционных материалов. Производственные мощности в настоящее время позволяют в кратчайшие сроки организовать разработку и производство изделий, начиная от генерирования идеи, создания подходящего полимерного материала, разработки конструкторско-технологической документации, изготовления оснастки и заканчивая серийным выпуском, а также испытанием изделий.

Внедрение композитных материалов в технике закономерно

Современный уровень развития техники требует появления новых материалов, и наиболее перспективным путем их создания является конструирование или комбинирование. Можно без преувеличения сказать, что производство композитов сегодня – это новый способ управления свойствами материалов.

Варьируя состав матрицы и наполнителя, их соотношение, получают широкий спектр материалов с требуемым набором свойств. Многие композиты превосходят традиционные материалы и сплавы по своим механическим свойствам, в то же время – они легче. Использование композитов, как правило, позволяет уменьшить массу конструкции изделия при сохранении или улучшении её механических характеристик. Подход заключается в том, чтобы найти оптимальный способ объединения разных материалов, а изделие в итоге обрело достоинства и преимущества всех составляющих. Если физические свойства позволяют, то в общей конструкции можно объединить не два и не три, а сразу множество компонентов. Полученный в итоге материал обладает такими свойствами, которых не имеют его составляющие, взятые в отдельности. И сегодня индустрия предоставляет тысячи различных материалов и десятки вариантов их обработки. Однако..

XXI век станет эпохой глобального переосмысления возможностей композитных материалов

И в первую очередь в сфере судостроения и морских технологий, а также в космической отрасли. Для современного инновационного судостроения, а также сферы конструирования морской техники приоритетным является последовательное внедрение и развитие полимерных композиционных материалов.

Совершенство технических изделий в значительной степени определяется параметрами прочности и жесткости конструкционных материалов, из которых они изготавливаются. Особое значение имеют весовые параметры. По этим показателям в судостроительной промышленности происходит неуклонное развитие.

Например, предел прочности алюминиевых сплавов в 40-х годах был порядка 400 МПа, а стали – 1200 МПа. К началу 90-х годов они изменились в сторону увеличения и составили соответственно 650 МПа и 2200 МПа. Дальнейшее увеличение этих характеристик дается с большим трудом, совершенствование механических методов воздействия на материал не приносит больших качественных изменений.

Другой показательной характеристикой при оценке механических свойств материалов является удельный модуль упругости, который у металлов изменяется в довольно узком диапазоне. Изменить эту характеристику обычными технологическими приемами также невозможно.

В итоге ключевые механические характеристики традиционных конструкционных материалов, описываемые соотношением модуля упругости или предела прочности к удельному весу, широко используемые в промышленности, находятся в настоящее время на предельном уровне. Резервы характеристик металлических сплавов исчерпаны, и механическая технология активно уступает место поиску решений, позволяющих дальнейшее улучшение характеристик и свойств материалов.

Плотность композиционных материалов в 3-6 раз ниже стали, они безотходны при переработке в изделия, инертны к окружающей и агрессивным средам, то есть не подвержены коррозии, обладают направленной тепло- и электропроводностью, звуконепроницаемостью. Обычно эти характеристики превосходят характеристики традиционных материалов в несколько раз и даже - на несколько порядков. Считается, что 1 тонна изделий из композитного материала заменяет, в среднем, 10 тонн стали.

Внедрение композиционных материалов при изготовлении техники, в том числе в судостроении, сопровождается рядом сопутствующих положительных эффектов. Во многих случаях существенно упрощается технология изготовления деталей машин и конструкций, что позволяет экономить энергетические, человеческие и материальные ресурсы. Эффекты снижения эксплуатационных расходов выражаются в экономии топлива, увеличении долговечности, удлинении сроков межремонтной эксплуатации.

Полимерные композиты – это двух- либо многокомпонентные материалы на основе макромолекулярного соединения (пластика), которое армируется различными наполнителями. Матрица выполняет функцию связующего звена, тогда как добавки - обеспечивают необходимые физические параметры.

Сегодня в судостроении из композитов изготавливают судовые двери, крышки люков, корабельные винты, мачты, валы, кран-балки, спасательные шлюпки, баллоны ВВД, контейнеры. С учетом возможной унификации подобной продукции, переход на композиты позволяет значительно и предсказуемо снижать вес судов, увеличивая их полезную нагрузку.

Технология композитных материалов меняет подход к созданию корпусных конструкций: обшивок корпусов, надстроек, палуб, переборок, конструктивных связей, крыши. На сегодняшний день пока по большей части для кораблей малотоннажного и среднетоннажного водоизмещения. Это пассажирские суда, яхты, катамараны. Военные корабли.

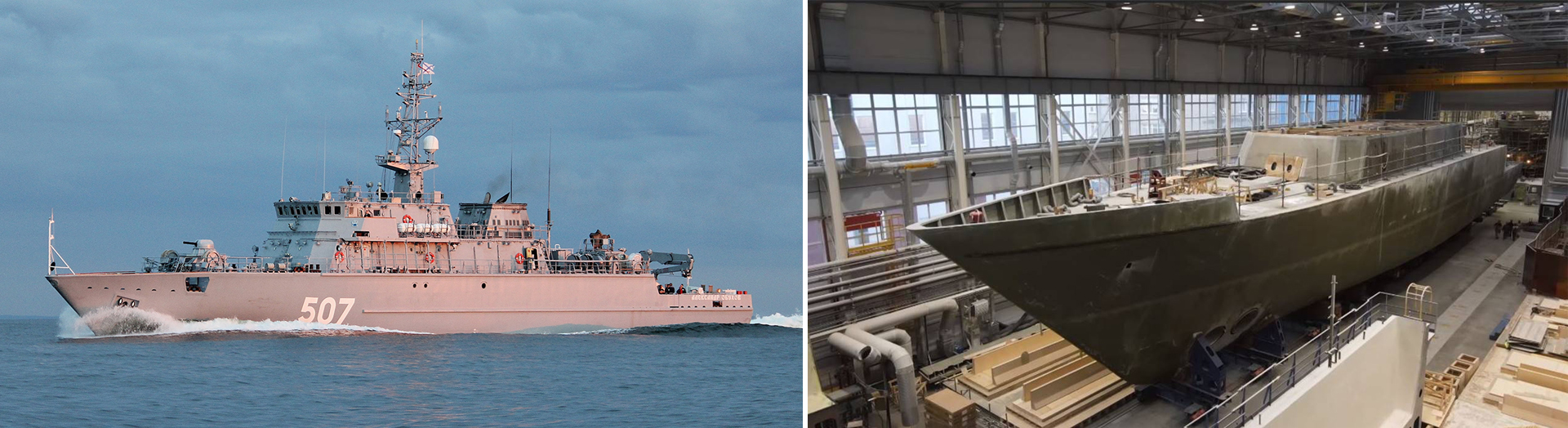

В качестве примера: новое поколение российских кораблей противоминной обороны имеют композитные корпуса. Слева: головной тральщик проекта 12700 «Александр Обухов». Справа: изготовление корпуса тральщика из композитных материалов на заводе.

Можно не сомневаться, что полимерные композиты, благодаря своим преимуществам и вариативности, постепенно будут занимать все большее место и в крупнотоннажном судостроении.

Помимо корпусных конструкций судов, полимерные композиты применяются в ограждении выдвижных устройств, стабилизаторах и перьях рулей подводных лодок, в прочных корпусах подводных аппаратов, в гребных валах и винтах, трубопроводах.

В отличие от металлических судов, материал композитного судна может корректироваться непосредственно в процессе проектирования и постройки судна. Конструктор имеет возможность варьировать тип армирующего компонента и направление армирования в зависимости от нагрузок, рассчитываемых на 3D модели.

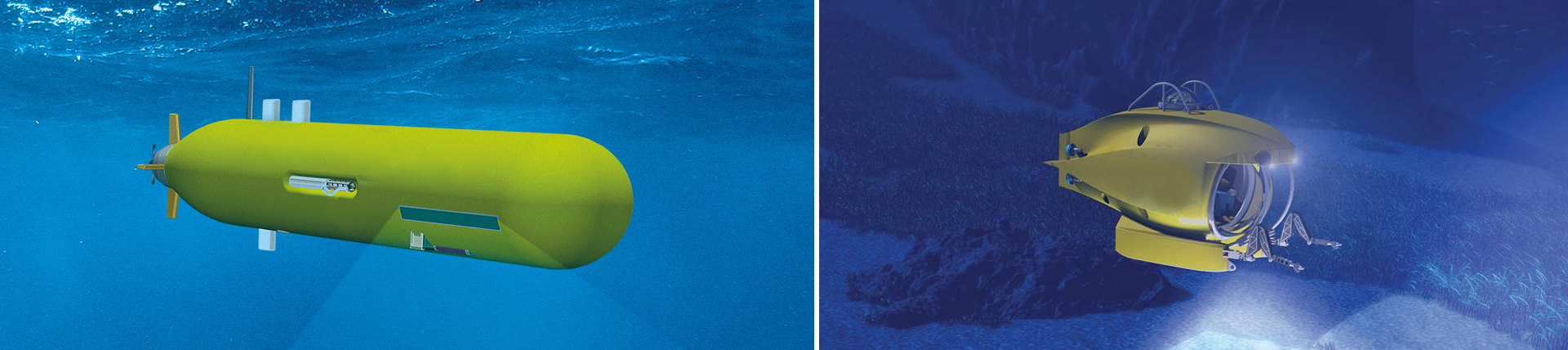

Эти же подходы применимы при конструировании морских приборов, подводных телеуправляемых автономных аппаратов различной функциональности и глубины погружения.

Различная форма подводных аппаратов под разный функционал и разные глубины погружения

Имеющийся на сегодняшний день опыт эксплуатации изделий из композитных материалов убедительно подтвердил их преимущество перед сталью и алюминиевыми сплавами: низкий вес конструкций при высокой удельной прочности, коррозионная стойкость, низкая теплопроводность, возможность достижения в одном материале полифункциональных свойств (радиопоглощение, звукопрозрачность, вибродемпфирование).

Однако объемы применения полимерных композиционных материалов в отечественной промышленности не превышают 1,5% от мирового объема. Для сравнения доля Китая в производстве и потреблении полимерных композитов составляет более 28%, США – 22%, Европейского Союза – около 14%.

Практически все развитые в промышленном отношении страны запускают строительство кораблей из стеклопластика большими сериями. Корабли подобных классов строятся и используются как многоцелевые и уже стали объектом активной международной торговли. Перспективы и возможности для более широкого внедрения композитных материалов в российской как военной, научной, так и гражданской технике – очень широки. Они формируются и присутствуют в полной мере и в Республике Крым.

Производство изделий из полимерных композитных материалов в сфере морских технологий в Крыму

За прошедшие десятилетия коллективом Конструкторско-технологического бюро «Судокомпозит» (Феодосия) создано более 40-ка проектов малотоннажных судов специального и промышленного назначения, а также для народного потребления (спасательные шлюпки, ялы, рабочие катера и катера специального назначения). По проектам предприятия построено более 10-ти тысяч судов.

КТБ «Судокомпозит» имеет научно-производственную и экспериментально-лабораторную базу. Аттестованна лаборатория полимерных материалов. Основная задача лаборатории – разработка специальных конструкционных полимер-композитных материалов и технологий, их применения в различных изделиях и конструкциях, исследование их свойств. Разработаны технологии по получению новых композиционных материалов со специальными свойствами: баллистическими, звукопрозрачными, радиопоглощающими, радиопрозрачными, и др.

Конструкторским бюро «Судокомпозит» впервые в СССР была разработана и изготовлена боевая корабельная рубка из полимерных композитных материалов, обладающая броневыми свойствами и обеспечивающая тепло и звукозащиту экипажа и десанта.

Предприятие проектирует и выпускает изделия любой сложности из:

- радиопрозрачных композитных материалов;

- радиоотражающих композитных материалов;

- звукопрозрачных композитных материалов;

- трудногорючих композитных материалов;

- бронестойких композитных материалов.

А также изделия из композитных материалов для защиты экипажа бронированной техники от вторичных осколков и изделия из полимер- композитной радиопрозрачной брони.

Предприятие сертифицировано на соответствие требованиям ГОСТ Р ИСО 90001-2015 и дополнительным требованиям ГОСТ РВ 0015-002-2012. Имеет лицензию Минпромторга России на разработку, производство, испытания, установку, монтаж, техническое обслуживание, ремонт, утилизацию и реализацию вооружения и военной техники.

Примеры продукции специального и военного назначения

Радиопоглощающие, бронированные и специальные корабельные конструкции Малого десантного корабля на воздушной подушке «Зубр»:

- Винто-кольцевой комплекс (кольца-насадки) и воздухозаборники шахт осевых нагнетателей.

- Рубка с комплексом специальных свойств (тепло-шумозащенная, бронированная).

- Структура стенок рубки из полимерного композита.

Радиопрозрачные обтекатели антенн корабельных радиолокационных станций экраноплана «Лунь»

Обтекатели антенн корабельных радиолокационных станций:

- Слева: звукопрозрачный корабельный подкильный обтекатель.

- В центре: радиопрозрачный обтекатель типа «Гриб».

- Справа: монолитный радиопрозрачный обтекатель.

Примеры продукции гражданского назначения

Катер на подводных крыльях

Расширенные технические характеристики катера

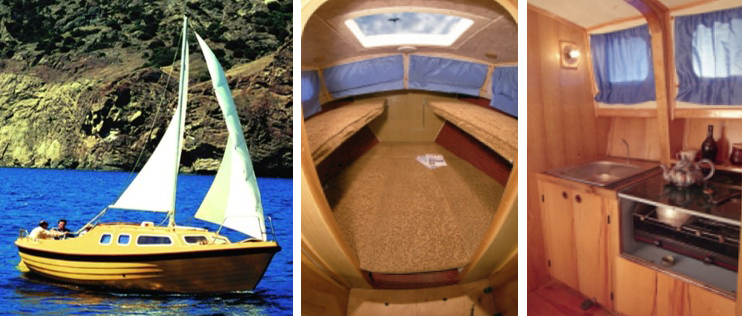

Парусно-моторный бот с корпусом из стеклопластика, со съемным парусным вооружением

Расширенные технические характеристики бота «Пегас»

Конструктор-технологическая подготовка производства

- Разработка 3D-модели изделия (цифровой двойник);

- Проектирование, изготовление и аттестация специальной технологической оснастки с применением технологии цифрового двойника изделия;

- Разработка последовательности и содержания операций техпроцесса изготовления, трудового и материального нормирования с применением САПР технологических процессов.

Производственные технологии при изготовлении изделий

- Контактное (ручное) формование;

- Вакуумная инфузия;

- RTM – (Resin Transfer Moulding) и Light RTMТехнология изготовления стеклопластика по методу инжекции в закрытую форму.

Контакты:

298100, Россия, Республика Крым,

г. Феодосия, ул. Куйбышева, 14

Факс: +7(36562) 3-52-56

Телефон: +7(978) 90-13-557

http://sudocompozit.ru/